Технологические циклы

Технологические циклы — это то, чем программа АРМ-Технолог отличается от всех аналогичных программ.

Автоматизировать действия технолога по выбору оборудования, инструмента, оснастки, назначению режимов обработки — это основная цель любой программы технологической подготовки.

Весь вопрос в том, как это реализовано на практике?

Во многих программах есть возможность настройки — они называются схемами, процессами, сценариями и др. и позволяют автоматизировать какой- либо процесс, например, выбор инструмента по определенным параметрам.

Глобальная идея — от конструкторского чертежа или модели сразу получить сквозной технологический процесс для всех видов обработки — давно витает в воздухе, но практической реализации пока так и не получила. Причина в многообразии технологических операций и вариантов их использования. Процесс настройки такой логики для ЭВМ требует формализации и ввода большого количества факторов, которые технолог анализирует и использует в своей работе. Процесс становится сложным, а программа тяжеловесной. Кроме того, технологии, применяемые на одном предприятии, могут совершенно не подходить другому предприятию.

Как эта идея автоматизации реализована в программе АРМ-Технолог?

Технологический цикл является внешним по отношению к программе и автоматизирует некий процесс разработки технологической операции. Настройку цикла производит технолог.

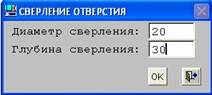

Цикл может быть простым, например, «Сверлить отверстие» — практически годится для любых условий. Запрашиваются 2 параметра — диаметр и глубина сверления.

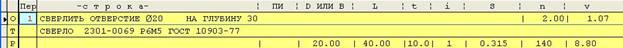

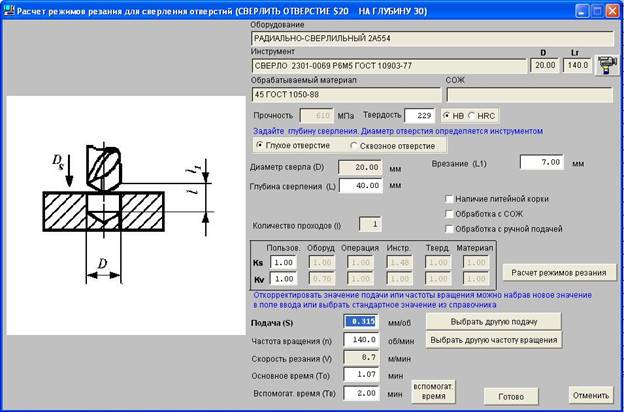

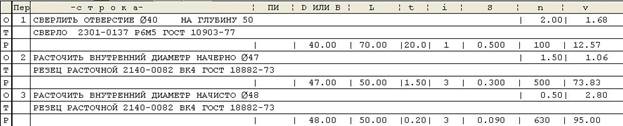

Результатом работы цикла является подбор инструмента, расчет режимов резания, нормирование операции, и формирование следующего текста в операционной карте.

В процессе работы программа делает остановку на этапе расчета режимов резания для того, чтобы технолог оценил правильность назначения режимов обработки и мог внести корректировки в случае необходимости.

К корректировке рассчитанных режимов резания можно вернуться из текста операции.

Для наших заказчиков мы производим настройку режимов резания так, чтобы технолог в автоматическом режиме получал правильные значения и не тратил дополнительного времени на выбор режимамов обработки.

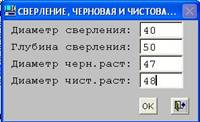

Несколько более сложный цикл «Сверление, черновая и чистовая расточка отверстия». Запрашиваются 4 параметра.

Результатом работы цикла является подбор инструмента, расчет режимов резания, нормирование операций сверления и растачивания и формирование следующего текста в операционной карте.

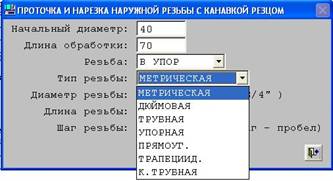

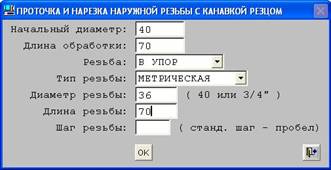

Рассмотрим логику одного из сложных циклов — «Проточка и нарезка наружной резьбы с канавкой резцом».

Предполагается, что программа должна предусмотреть токарную обработку участка под заданный диаметр резьбы, прорезку канавки, соответстующей размерам резьбы в случае, если нарезание резьбы идет «в упор», и, собственно, нарезку резьбы резцом с автоматическим выбором инструмента и расчетом режимов резания. Окно задания параметров выглядит следующим образом:

Для того, чтобы сократить количество циклов, предусмотрен выбор резьбы (в упор или свозная) и выбор одного из типов резьб. В результате заполненная форма выглядит следующим образом:

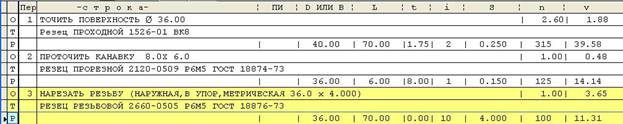

Рассмотрим логику, которую обеспечивает данный цикл. По типу резьбы и диаметру определяется стандартный шаг резьбы, т.к. он не задан, и с учетом шага резьбы выбирается диаметр стержня, который должен быть получен с помощью токарной обработки до начала нарезания резьбы (имена таблиц и поля, где лежат необходимые значения, указываются при настройке цикла).

Получив значение диаметра, программа подбирает резец и запускает процедуру расчета режимов резания токарной обработки (при этом автоматически рассчитываются необходимое количество проходов и соответствующие значения врезаний и перебегов для резца).

В случае, если задан вариант «в упор», активизируется часть цикла, отвечающая за проточку канавки. По диаметру резьбы запрашивается размер протачиваемой канавки для выхода резца, вставляются соответствующие строки, производится поиск подходящего резца и запускается процедура расчета режимв резания. Следующим шагом определяется количество проходов, необходимое для нарезания резьбы (табличные значения). По данным шага резьбы подбирается соответствующий резьбовой резец и запускается процедура расчета режимов резания при нарезании резьбы. При расчете режимов резания производится нормирование всех операций.

В результате получаем следующий текст в операционной карте:

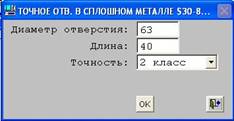

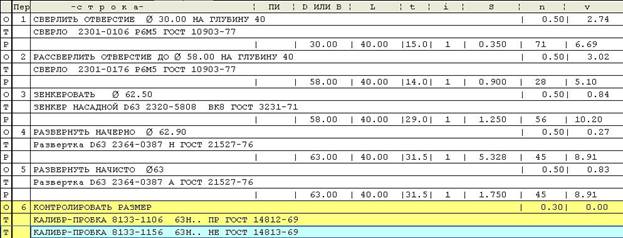

Технологический цикл «Точное отв. в спошном металле (сверлить рассв. зенкеровать развернуть черн.,чист.)». При выборе этого цикла программа запрашивает параметры отверстия:

В результате получается следующий текст операции, состоящей из нескольких переходов с выбором соответствующего инструмента и расчетом режимов резания:

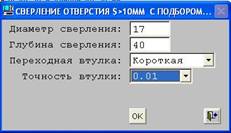

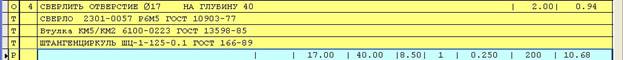

Цикл «Сверление отверстия >10 мм с подбором втулок переходных». При выборе этого цикла программа запрашивает параметры отверстия и параметры переходных втулок, которые необходимо подобрать:

В результате получаем следующий текст в операционной карте:

Пользователи очень часто считают, что цикл — это нечто заранее настроенное и не изменяемое. Вовсе нет. В цикле можно настроить и изменить буквально все. Например: изменить текст, операции, изменить логику выбора инструмента, добавить строки и выбор вспомогательного и мерительного инструмента, изменить настройки расчета режимов резания, добавить выбор вспомогательного материала, расчет вспомогательного времени.

Часто задают вопрос — можно ли создать с помощью цикла параметрический техпроцесс?

В принципе можно, каких-либо программных ограничений нет. Остается лишь вопрос трудозатрат на создание такого параметрического техпроцесса и эффекта его применения.

Для техпроцессов описательного типа в программе АРМ-Технолог существует еще несколько режимов копирования и переноса данных в виде техпроцессов аналогов, блоков и др., позволяющих достичь результата с меньшими затратами труда.

Как показало внедрение программы на ряде заводов, инженер-технолог в своей работе использует

Как показала практика, обычно цикл формирует 3–5 строк текста, что повышает производительность труда технолога в 5–6 раз. При использовании сложных циклов, формирующих от 10 до 20 строк текста — производительность возрастает еще больше.

При использовании циклов труд технологов становится более творческим, т. к. рутинные операции выполняются в автоматическом режиме.